O tempo de queima refere-se ao período antes do início da vulcanização durante a mistura, modelagem ou processamento da borracha.

Controlar o tempo de queima é fundamental porque a cura prematura pode causar dificuldades de processamento, desperdício de material e defeitos no produto.

Na fabricação industrial de borracha, prolongar o tempo de queima permite um manuseio mais seguro e condições de processamento mais flexíveis.

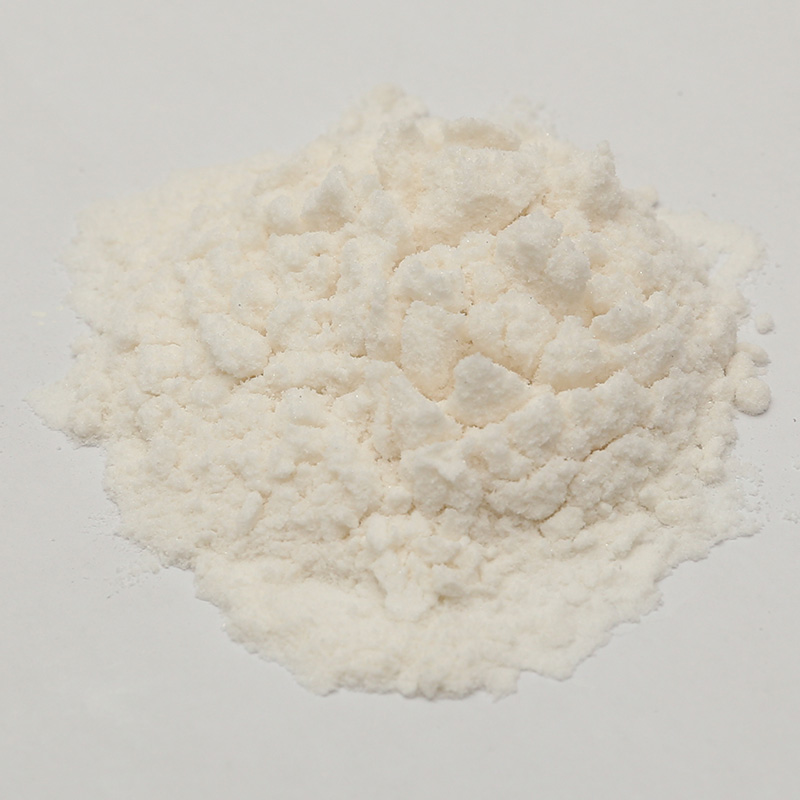

É aqui que Retardadores de borracha desempenham um papel importante ao atrasar o início da vulcanização sem afetar negativamente o desempenho do produto final.

Compreendendo a reação de vulcanização

Mecanismo Básico de Vulcanização:

- A vulcanização envolve sistemas de enxofre ou peróxido formando ligações cruzadas entre cadeias de polímeros de borracha.

- Os aceleradores aceleram essa reação para melhorar a eficiência da produção.

Risco de cura prematura:

- Altas temperaturas de processamento e cisalhamento mecânico podem desencadear reticulação precoce.

- A cura prematura, também conhecida como queimadura, torna a borracha difícil de moldar ou moldar.

Necessidade de controle de reação:

- Equilibrar a cura rápida com o tempo de processamento seguro é um desafio fundamental na composição de borracha.

O que os retardadores de borracha fazem no nível químico

1. Supressão temporária da reação:

Os retardadores retardam a atividade dos aceleradores durante os estágios iniciais de processamento.

Eles não param a vulcanização permanentemente, mas atrasam o seu início.

2. Interação Seletiva:

Os retardadores interagem com moléculas aceleradoras ou espécies intermediárias de enxofre.

Isso reduz sua reatividade até que temperaturas mais altas sejam atingidas.

3. Comportamento de ativação térmica:

A maioria dos retardadores torna-se menos eficaz nas temperaturas de cura.

Uma vez atingida a temperatura alvo, a vulcanização normal prossegue.

Mecanismos que prolongam o tempo de queima

Desativação do Acelerador:

Os retardadores neutralizam temporariamente a atividade do acelerador durante a mistura.

Isto evita a formação precoce de ligações cruzadas.

Atraso na reação ao enxofre:

Alguns retardadores retardam a ativação do enxofre, reduzindo o risco de cura precoce.

Cinética de reação controlada:

Ao modificar a velocidade de reação, os retardadores ampliam a janela de processamento.

Isto permite um processamento estável sem sacrificar a velocidade de cura final.

Benefícios durante a mistura e processamento

- Segurança de processamento aprimorada:

O tempo de queima prolongado reduz o risco de queima ou aderência da borracha nos misturadores.

- Temperaturas de processamento mais altas:

Os fabricantes podem usar temperaturas mais altas para melhorar a dispersão sem medo de queimar.

- Melhor fluxo de materiais:

A borracha permanece macia e funcional por períodos mais longos.

- Taxas de sucata reduzidas:

Menos lotes são perdidos devido à cura prematura.

Papel em diferentes compostos de borracha

Compostos de borracha natural:

- A borracha natural é altamente sensível ao calor e ao cisalhamento.

- Os retardadores são especialmente úteis na prevenção de queimaduras precoces durante a mistura.

Sistemas de Borracha Sintética:

Em compostos SBR, BR ou NBR, os retardadores ajudam a gerenciar sistemas de aceleração rápida.

Produtos de borracha de alto desempenho:

Formulações complexas se beneficiam de estabilidade prolongada no processamento.

Interação com Aceleradores e Aditivos

- Compatibilidade com Aceleradores:

Os retardadores são projetados para funcionar junto com tipos de aceleradores comuns.

- Projeto de formulação balanceada:

A dosagem adequada garante um atraso na queima sem retardar excessivamente a cura final.

- Sinergia com outros aditivos:

Os retardadores complementam antioxidantes e estabilizantes em formulações complexas.

Impacto na Vulcanização Final e nas Propriedades do Produto

Nenhuma perda significativa de velocidade de cura:

Na temperatura de cura, a influência do retardador diminui.

Propriedades Mecânicas Mantidas:

A resistência à tração, a elasticidade e a resistência à abrasão permanecem inalteradas.

Formação Uniforme de Crosslink:

A cura controlada causa densidade de reticulação mais consistente.

Melhor consistência do produto:

Os produtos finais de borracha apresentam melhor estabilidade dimensional e qualidade superficial.

Controle e Otimização de Dosagem

1. Níveis de adição precisos:

Pequenas quantidades geralmente são suficientes para prolongar o tempo de queima.

2. Evitando o uso excessivo:

O excesso de retardador pode atrasar muito a cura.

3. Teste e Ajuste:

Os testes laboratoriais ajudam a determinar a dosagem adequada para cada composto.

Aplicações Industriais Práticas

- Linhas de mistura de alta velocidade:

Os retardadores permitem uma mistura mais rápida sem cura prematura.

- Projetos de moldes complexos:

O tempo de queima prolongado melhora o enchimento e o fluxo do molde.

- Produção em larga escala:

O processamento estável reduz o tempo de inatividade e melhora a eficiência.

Considerações Ambientais e de Qualidade

Desenvolvimento de retardador moderno:

Muitas formulações atendem às regulamentações ambientais e de segurança.

Estabilidade do Processo:

O controle estável da queima causa qualidade consistente do produto.

Resíduos reduzidos:

Um melhor controle reduz a perda de material e as necessidades de reprocessamento.

Por que o controle do tempo de queima é importante

- Prolongar o tempo de queima é essencial para um processamento de borracha eficiente e confiável.

- Os retardadores conseguem isso retardando temporariamente as reações de vulcanização em estágio inicial.

- Eles fornecem uma janela de processamento mais ampla, maior segurança e melhor manuseio de materiais.

- Quando usados corretamente, os Retardadores de Borracha não comprometem a cura final ou o desempenho do produto.

Ao compreender seu mecanismo e otimizar o uso, os fabricantes podem alcançar maior produtividade, qualidade consistente e riscos de produção reduzidos na fabricação moderna de borracha.

English

English Português

Português Español

Español русский

русский 中文简体

中文简体